APQP Grundlagen

Seit einigen Jahren gewinnt eine neue Management-Methodik zunehmende Verbreitung in der Luftfahrt-Zulieferindustrie: das Advanced Product Quality Planning (APQP) nach EN 9145:2019. Kurz gesagt handelt es sich dabei um eine strukturierte Vorgehensweise zur Qualitätsvorausplanung in Design und Herstellung.

Mit APQP sollen Entwicklungen von deren Beauftragung bis zum Abschluss des Serienhochlaufs als ein einziges Projekt terminlich, kostenseitig und unter Qualitätsaspekten geplant und realisiert werden. Ein wesentliches Markenzeichen von APQP ist dabei eine strikte Überwachung auf Grundlage definierter Tools und die einheitliche Dokumentationsstruktur von Projektplanung und -ablauf.

Ziel ist Fehlervermeidung vor einer späteren Fehlerentdeckung. Im Fokus stehen dabei einerseits eine zusammenhängende Produktentwicklung sowie andererseits eine Konzeptionierung der Produktionsprozesse. Letzteres kommt in den meisten Entwicklungsprojekten zu kurz. Sie werden in der betrieblichen Praxis oft ohne angemessene Berücksichtigung der Herstellungsanforderungen abgearbeitet. Entwicklungsprojekte enden daher mit dem Design-Freeze und nicht, wie es besser wäre, mit dem Abschluss des Serienhochlaufs.

Das Advanced Product Quality Planning löst dieses Dilemma, in dem es mit einer Reihe von Tools Entwicklung und Herstellung projektseitig unter einem Dach vereint. Den größten Vorteil spielt APQP in der Herstellung aus, weil es den Serienhochlauf transparenter macht und die Produktionslenkung in dieser Phase sehr stark systematisiert und so vereinfacht.

Hierdurch werden Schwachstellen noch während der Produkt- oder Prozessentwicklung, spätestens in der Validierungsphase des Serienhochlaufs identifiziert. Produkt- und Prozessrisiken in der Phase nach Serienfreigabe, seien sie im Design, in der Fertigungstechnologie oder in der Lieferkette, werden dadurch minimiert.

Die Geschichte von APQP

APQP wurde Mitte der 1990er Jahre von den großen amerikanischen Automobilherstellern über die Automotive Industry Action Group (AIAG) konzeptioniert und in deren gesamter Lieferkette ausgerollt. Nach den dortigen Erfolgen wurde APQP von der deutschen Automobilindustrie übernommen und in den VDA-Band 4.3 „Sicherung der Qualität vor Serieneinsatz“ aufgenommen.

Vor einigen Jahren hat auch die Luftfahrtindustrie hat das Advanced Product Quality Planning für sich entdeckt:

- Es wurde von der SAE eine eigene APQP-Norm für die Luftfahrtindustrie entwickelt und international herausgegeben: In Deutschland die DIN EN 9145:2019 – Luft- und Raumfahrt – Anforderungen an die Produktqualitätsvorausplanung und das Produktionsteil-Freigabeverfahren

- Airbus hat APQP in die Airbus Supplier Requirements (ASR) aufgenommen und damit als wichtiges Tool für die Lieferkette als verbindlich erklärt. Die Zulieferer werden aktuell aufgefordert APQP in ihren betrieblichen Prozess zu integrieren

Informieren Sie sich jetzt über unsere Leistungen zum APQP Vorgehen nach EN 9145?

Wir bieten Ihnen kompetente Unterstützung in Form von Beratung und Training

APQP Prozess

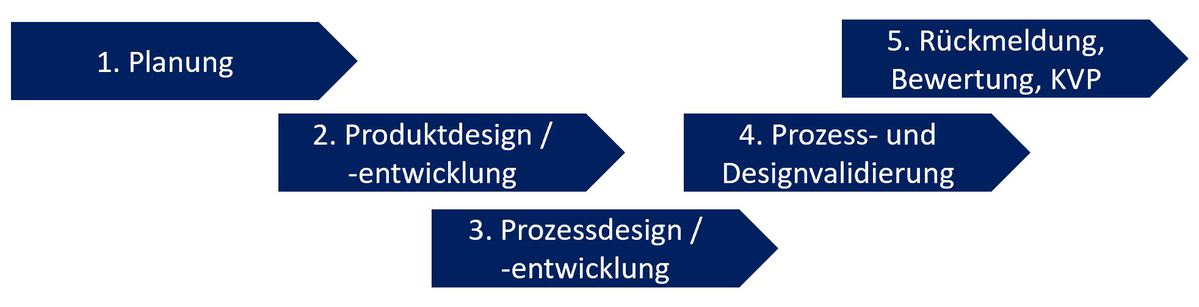

Bei APQP sollte man weniger von einem Tool, als vielmehr von einem Prozess sprechen. Denn es handelt sich nicht um ein einzelnes Tool, sondern um ein Bündel von Aktivitäten, die teilweise parallel, teilweise nacheinander abgearbeitet werden. Üblicherweise wird der APQP in folgende 5 Phasen unterteilt.

- Planung,

- Produktdesign und -entwicklung,

- Prozessdesign und -entwicklung,

- Produkt- und Prozessbestätigung (Validierung)

- Rückmeldung, Beurteilung und Korrekturmaßnahmen, Lessons Learned

Phase 1: Planung

In einem zweiten Schritt geht es darum, die Nachweismethode zu bestimmen. Bei Bauteilen handelt es sich in der Regel um Tests, Analysen und Berechnungen. Die genaue Art der Nachweisführung sollte sich unmittelbar aus der Spezifikation oder dem Lastenheft des Kunden ergeben. Werden dort indes keine eindeutigen Angaben zur Nachweismethode gemacht, sondern auf einen Paragraphen in den Bauvorschriften oder auf ein SAE oder RTCA Dokument verwiesen, so sind diese durch den Betrieb selbst zu interpretieren und/oder die notwendigen Angaben vom Kunden einzufordern. Im Übrigen ist ggf. auf besondere Bedingungen beim späteren Einsatz des Equipments zu achten (z.B. Kabine oder außerhalb des Druckbereichs), da sich diese i.d.R. auf die Testanforderungen auswirken.

Phase 2: Produktdesign und -entwicklung

Im Rahmen der typischen Entwicklungsaktivitäten stehen aus APQP / EN 9145 Sicht die folgenden Aktivitäten im Vordergrund dieser Phase:

- Erstellung der Design-Unterlagen

- Durchführung einer DFMEA und einer S-FMEA für die Schnittstellen

- Auflistung der kritischen Einheiten und Schlüsselmerkmale

Ziel ist es also, das Produkt zu spezifizieren sowie Designüberprüfungs- und Validierungspläne vorzuhalten. Darüber hinaus müssen Schwachstellen und Fehlerpotenziale identifiziert und gemanagt werden können. Das wichtigste Tool hierfür ist die Fehlermöglichkeits– und Einflussanalyse (FMEA), namentlich die System-FMEA (S-FMEA) und die Design-FMEA (DFMEA).

Sie wollen APQP und PPAP nach EN 9145 einführen und benötigen Hilfe?

Wir unterstützen Sie!

Unverbindliches Angebot einholen unter oder

+49 (0)40 5131 5291

Phase 3: Prozessdesign und -entwicklung

In Phase 3 wird der Fokus auf die Vorbereitung der Herstellung gelegt.

- Produktion-Prozessdefinition

- Prozess- und Produkt-Schlüsselmerkmale in der Fertigung

- PFMEA

- Control Plan

Der Schwerpunkt ist also die gedankliche Vorwegnahme der Herstellung, einschließlich der fremdvergebenen Wertschöpfungsbestandteile. Wichtige technische Outputs sind z.B.

- Prozess-Flow-Chart-Diagramm

- vorläufige Kapazitätsbewertung,

- Vorgabedokumentation für die Arbeitsschritte (Produktionsanweisungen)

- Plan für die räumliche Prozessanordnung,

- Vorgaben für Bauteilkennzeichnung, Transport und Materialhandhabung, Verpackung und Etikettierung

Darüber hinaus ist in dieser Phase der Prozessdefinition ein Kontrollplan (Control Plan) mit Methoden und Prüfpunkten zu definieren, um die Erfüllung der Kundenanforderungen verifizieren zu können. Parallel sind die Strukturen eines Messsystems (MSA) zu etablieren, dass insbesondere auch die Ergebnisse aus der PFMEA, der Schlüsselmerkmale und die Lieferkette einschließt. Damit finden in dieser Phase erste PPAP-Aktivitäten statt.

Am Ende dieser Phase der Prozessentwicklung bzw. Herstellungsvorbereitung steht dann das Production Readiness Review (PRR).

Phase 4: Produkt- und Prozessbestätigung (Validierung)

Untrennbar mit APQP ist der Production Part Approval Process (PPAP) verbunden. Hierbei handelt es sich weniger um den entwicklungs- als vielmehr um den produktionsseitigen Teil von APQP. PPAP startet mit den bis dahin erarbeiteten APQP-Ergebnissen.

PPAP ist die Validierung des Entwicklungs- und des Herstellungsprozesses. Ziel ist die Bestätigung, dass der Produktionsprozess das Potenzial zur Herstellung der Produkte gezeigt hat und die alle Anforderungen entsprechend der Kundennachfragerate erfüllt werden können.

Der PPAP Prozess beginnt bereits in der Phase 3 mit vorbereitenden, planerischen Aktivitäten. Die Umsetzung erfolgt in dieser Phase 4. Wichtigste Bestandteile sind

- Design Conformity Inspection (DCI), also dass die Kundenvorgaben in den Design Data vorgabegemäß umgesetzt wurden und von der Herstellung verstanden und korrekt umgesetzt wurden (4F – Form, Fit, Function, Fatigue, Interference, usw.),

- Erstmusterprüfung (First Article Inspection – FAI), ob die Prozesse, Betriebsmittel und Rohstoffe eine stabile Herstellung mit identischen Ergebnissen liefern

- Run@rate Prüfung, also die Erfüllbarkeit der vom Kunden geforderten Leistungsrate. Der Betrieb muss einen leistungsfähigen Produktionsprozess etabliert haben und in der Lage sein, das Produkt nachhaltig in guter Qualität im Umfang der vorgesehen Produktionsrate zu fertigen

- Die Nachweisdokumentation für die anforderungsgerechte Fertigung erbracht wird

Die Abarbeitung erfolgt über den Control Plan bzw. die Measurement System Analysis (MSA).

Wichtig sind dabei eine hohe Detaillierung und eine sorgfältige Dokumentation aller Messungen. Es sind alle Ergebnisse zum Nachweis der Produktkonformität zu erfassen, d.h. Eigenschaften, Spezifikationen und Performance Anforderungen entsprechend den Designunterlagen oder den Vorgaben des Kontrollplans. Bei Material schließt dies die Prüfung chemischer, physikalischer und metallurgischer Eigenschaften mit ein. Die Messergebnisse müssen für jeden Produktionsprozess, jede Produktionslinie, Bearbeitungsbereich sowie für alle relevanten Betriebsmittel, Formen und Formwerkzeuge, Schablonen, etc. vorliegen (Process Capability Studies).

Am Ende des PPAP und als Gesamtabschluss vom APQP Prozess steht der Part Submission Warrant (PSW), also die Freigabegenehmigung zur Serienfertigung

Kritische Erfolgsfaktoren

Grundsätzlich zeigt sich gerade bei kleinen und mittleren Unternehmen (KMU) eine große Herausforderung beim Aufbau der APQP und PPAP Strukturen. Häufig fehlt Betrieben dieser Größenordnung die Methoden-Kompetenz und die Fähigkeit oder Bereitschaft die notwendigen Ressourcen bereitstellen.

Konnten die Barrieren überwunden werden zeigen sich oftmals weitere Schwachstellen in einem konsequenten Projektmanagement bei strikter Anwendung der vorgeschriebenen Tools. Nicht selten werden diese nur in der Minimalausführung umgesetzt und auf einzelne Schritte oder Prüfungen wird gänzlich verzichtet. Ein ähnliches Bild zeigt sich im Umfeld der Dokumentation, die in der betrieblichen Praxis häufig nicht mit der notwendigen Sorgfalt und Konsequenz geführt wird.

Unsere Bücher

Kennen Sie schon unsere Bücher zum technischen Luftfahrtmanagement?